Simulationen für Maschinenbau: Sicherheit durch Präzision

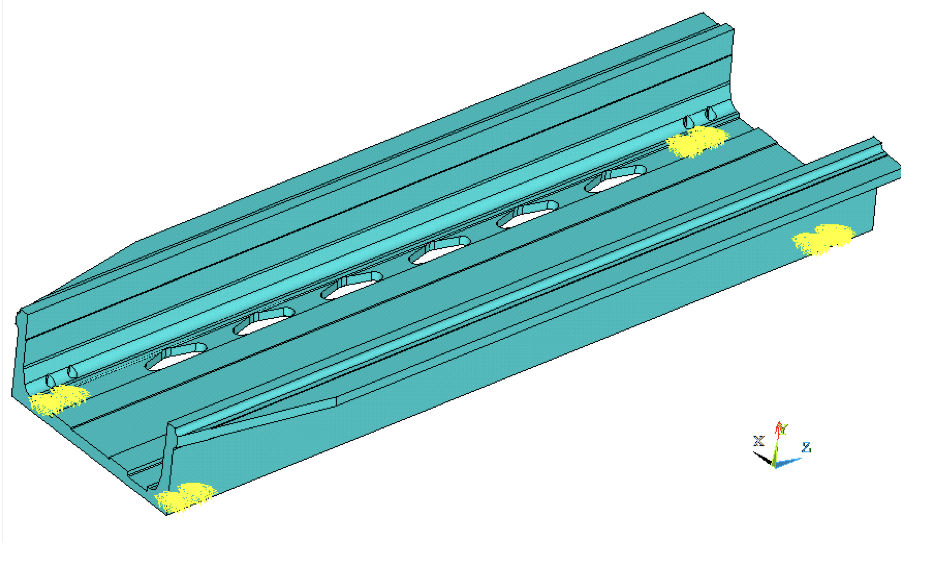

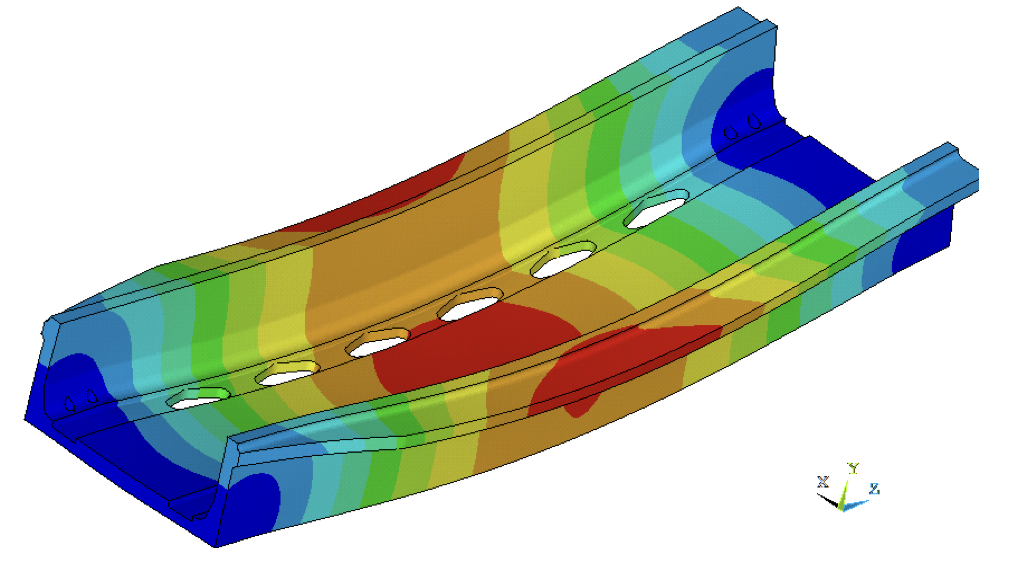

Für die bestmöglichen mechanischen Eigenschaften bieten wir numerische Strukturanalysen Ihres Bauteils an. Für diese erhalten Sie einen Festigkeitsnachweis nach FKM Richtlinie. Diese Simulationen basieren auf der FEM-Berechnung und ermöglichen es, das Verhalten von Bauteilen unter verschiedenen Bedingungen genau vorherzusagen. So können potenzielle Schwachstellen oder Materialüberlastungen bereits in der Konstruktionsphase erkannt und eliminiert werden.

Durch den Einsatz von statischer und dynamischer Strukturanalysen und Topologieoptimierung sind wir in der Lage, Bauteile zu entwickeln, die nicht nur Ihren Anforderungen an Stabilität und Langlebigkeit gerecht werden, sondern gleichzeitig durch eine optimierte Materialnutzung Gewicht sowie Kosten einsparen.

Erfahren Sie auch, wie unsere Konzeptentwicklung für Gussbauteile und Leichtbaukonzepte für Maschinenbauteile Ihren Entwicklungsprozess effizienter gestalten können.