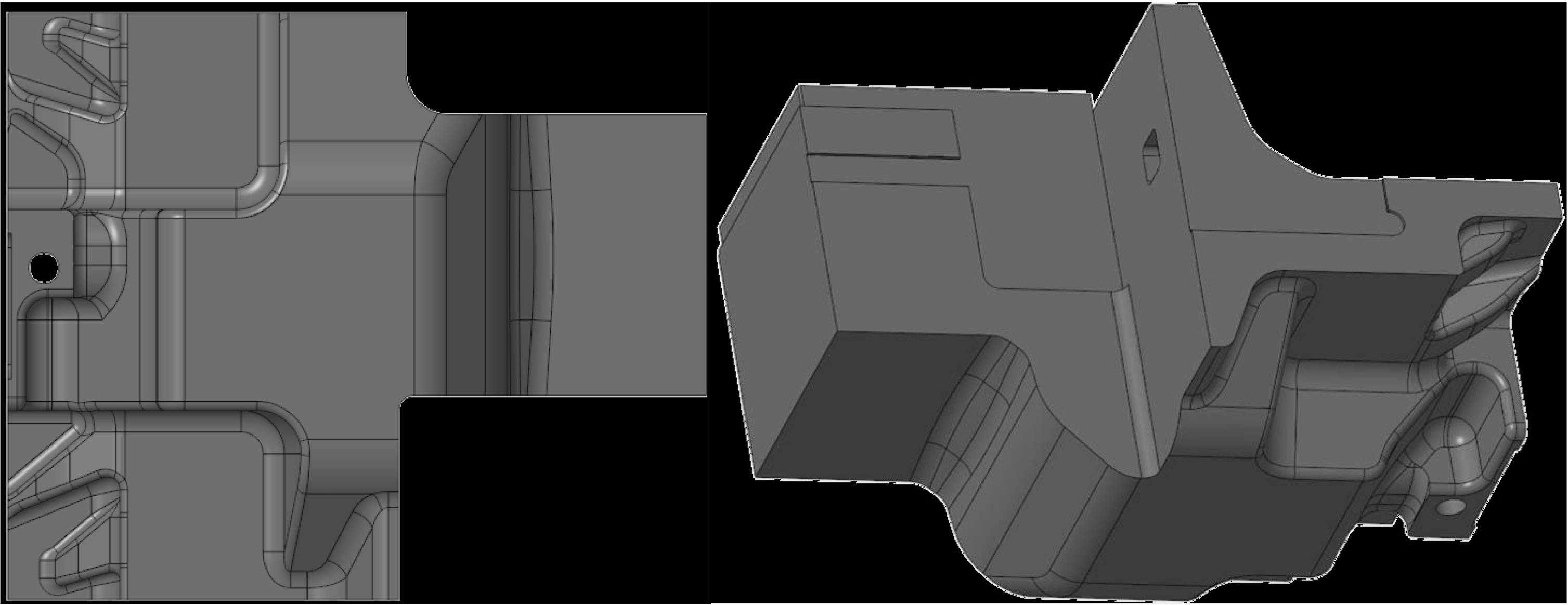

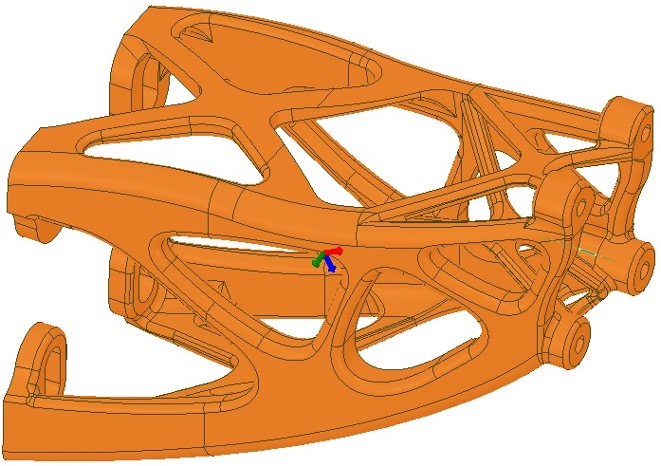

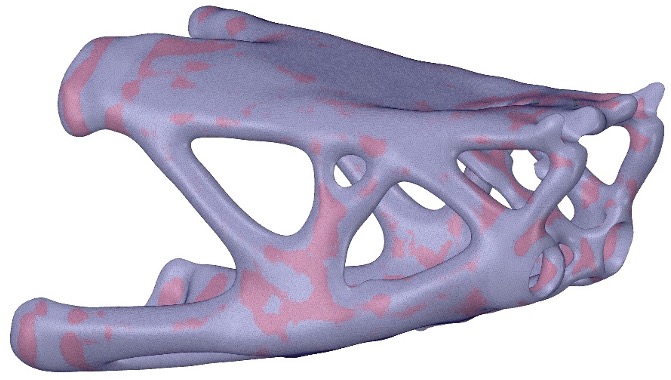

In der modernen Fertigung spielen Gussbauteile insbesondere im Maschinenbau und in der Automobilindustrie eine zentrale Rolle. Die Konzeptentwicklung für Gussbauteile von Leichtbau Konzept verbindet fortschrittliche Designmethoden mit einer tiefen Expertise. Mit Hilfe der Topologieoptimierung und 3D-Konstruktion erstellen wir ein robuste, leichte und kosteneffiziente Designs für Bauteile. Diese entsprechen immer gussgerechten Konstruktionen.

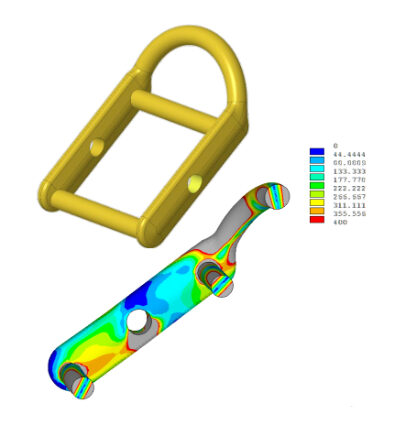

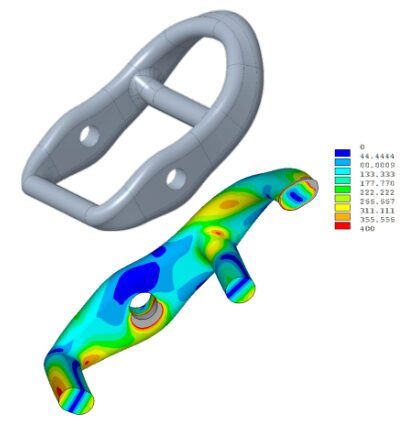

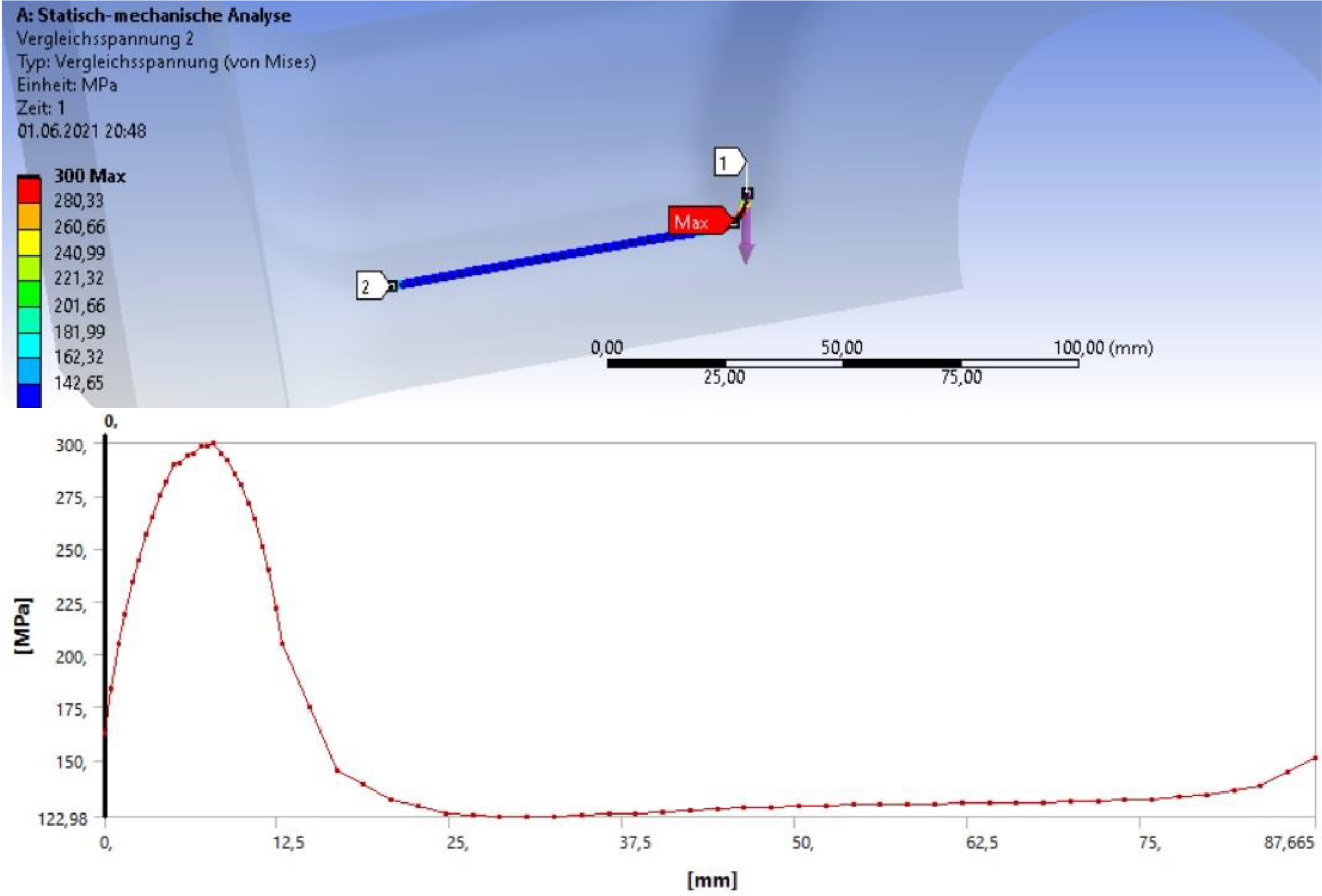

Unsere Prozesse beinhalten die genaue FEM-Berechnung und FEM-Simulation, um sicherzustellen, dass das Bauteil Ihren spezifischen Belastungen standhält. Dadurch werden potenzielle Schwachstellen eliminiert und die Gießbarkeit Ihres Bauteils optimiert, um ein langlebiges und zuverlässiges Endprodukt für Sie und Ihre Kunden zu gewährleisten.

Entdecken Sie auch unsere Simulationen für den Maschinenbau für weitere Optimierungsmöglichkeiten an Ihren Produkten.

Ihre Vorteile:

- Einfachere Bauteilgeometrie durch Topologieoptimierung und konstruktive Anpassung

- Verringerung der Kerne durch einfachere Struktur

- Verringerung der Materialkosten durch leichtere Struktur

- Das Material wird nur dort eingesetzt wo es gebraucht wird

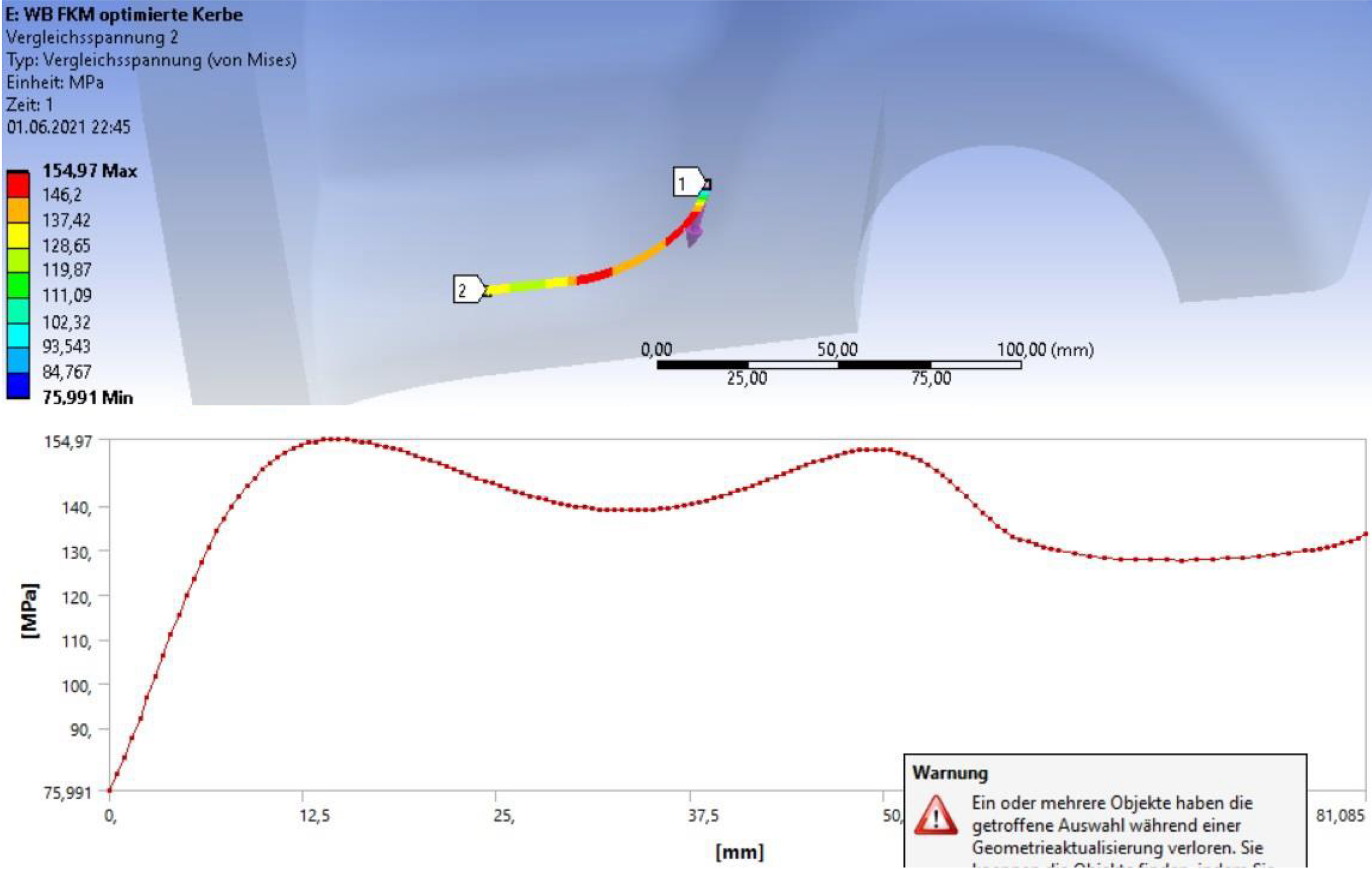

Durch die Formoptimierung der Kerbe lässt sich die Spannung deutlich reduzieren. Die Spannungserhöhung ist auf einen größeren Bereich ausgedehnt. Durch die optimierte Form des Gussbauteils lässt sich mehr Material einsparen oder das Gussbauteil auf höhere Betriebslast auslegen.

Durch die Formoptimierung der Kerbe lässt sich die Spannung deutlich reduzieren. Die Spannungserhöhung ist auf einen größeren Bereich ausgedehnt. Durch die optimierte Form des Gussbauteils lässt sich mehr Material einsparen oder das Gussbauteil auf höhere Betriebslast auslegen.